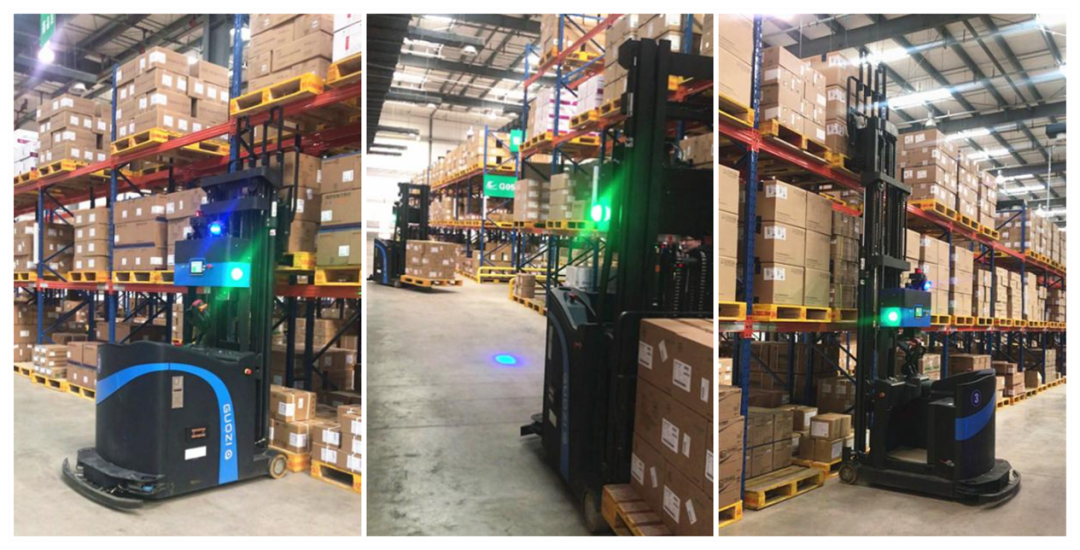

在追求密集存儲的倉儲物流環境中,高位貨架因能大幅提升庫容頗受青睞,但“高位存取”的安全問題一直制約著貨架高度的提升。隨著叉車舉升高度的增加,舉升超過5米后,取放貨復雜性急劇攀升,地面不平整、門架傾斜、抖動等因素的影響被放大,對智能叉車存取精度和穩定性造成影響,甚至可能引發高位貨架貨物掉落的重大事故。

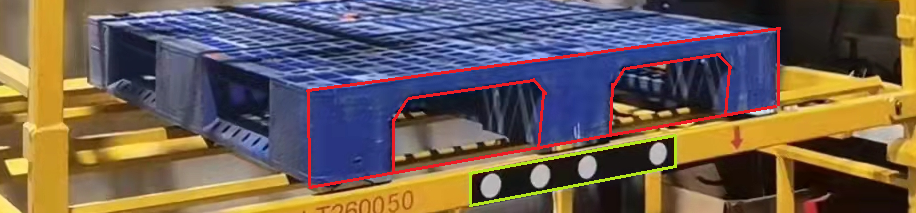

為增加庫容量,高位貨架倉庫的貨架間隙通常較為狹窄,這對叉式AGV的精準控制提出了更高的要求。為了讓叉式AGV能夠在較小范圍距離內調整后快速進行精準取卸貨,提前對庫位位置進行標定是必不可少的作業程序。以往的庫位標定均依靠人工進行,不但耗時耗力,且存在安全風險,國自叉式AGV“自動標定”技術,使用3D深度視覺相機進行特征識別,對叉式AGV下發全局自動標定指令,即可讓其自動批量完成庫位標定,不僅大幅提升項目實施效率,且有效降低工人實施負擔和風險。

國自為東北地區最大的某醫藥集團提供智能搬運解決方案,使用多臺高位前移叉式AGV對藥品供銷配運環節中的驗收、存儲、分揀、配送等作業過程優化,采用“高位安全”和“自動標定”技術對超過6米的貨架完成貨物存取作業,自動識別貨物與貨位之間的偏差,保證平穩出入庫,有效避免安全事故,大幅提高藥品庫房物流自動化水平。

主站蜘蛛池模板:

av天天网

|

天天搞天天|

国产边摸边吃奶边叫做视频

|

在线观看成人黄色

|

可以在线看的黄色网址

|

国产AV无码久久精品

|

亚洲日韩中文字幕无码一区

|

日本三区不卡

|

a级国产毛片

|

中出欧美

|

十七岁中国在线观看

|

欧美专区国产

|

喜爱夜蒲3免费观看

|

成人伊人精品色xxxx视频

|

欧美高清另类hdvideosex

|

国产午夜片无码区在线播放

|

国产精品第一区揄拍无码

|

国产AV国片精品有毛

|

高清av网

|

vk视频男|

人妻出差成黑人性工具

|

亚洲大片精品免费

|

国产激情综合

|

欧美亚洲一二三区

|

伊人嫩草久久欧美站

|

欧美高清性xxxxhdvideos

|

国产黄色1级片

|

长江有色金属网均价

|

亚洲三级视频

|

亚洲香蕉成人AV网站在线观看

|

久久久精产国品一产二产三产区

|

真人性23式(动)黄色毛片

|

第一福利在线视频

|

午夜不卡av

|

91校长国产在线观看

|

免费成人午夜视频

|

成人黄色激情

|

中文字幕精品三级久久久

|

aaa视频网站|

亚洲国产精品国自产拍av秋霞

|

精品毛片在线

|

主站蜘蛛池模板:

av天天网

|

天天搞天天|

国产边摸边吃奶边叫做视频

|

在线观看成人黄色

|

可以在线看的黄色网址

|

国产AV无码久久精品

|

亚洲日韩中文字幕无码一区

|

日本三区不卡

|

a级国产毛片

|

中出欧美

|

十七岁中国在线观看

|

欧美专区国产

|

喜爱夜蒲3免费观看

|

成人伊人精品色xxxx视频

|

欧美高清另类hdvideosex

|

国产午夜片无码区在线播放

|

国产精品第一区揄拍无码

|

国产AV国片精品有毛

|

高清av网

|

vk视频男|

人妻出差成黑人性工具

|

亚洲大片精品免费

|

国产激情综合

|

欧美亚洲一二三区

|

伊人嫩草久久欧美站

|

欧美高清性xxxxhdvideos

|

国产黄色1级片

|

长江有色金属网均价

|

亚洲三级视频

|

亚洲香蕉成人AV网站在线观看

|

久久久精产国品一产二产三产区

|

真人性23式(动)黄色毛片

|

第一福利在线视频

|

午夜不卡av

|

91校长国产在线观看

|

免费成人午夜视频

|

成人黄色激情

|

中文字幕精品三级久久久

|

aaa视频网站|

亚洲国产精品国自产拍av秋霞

|

精品毛片在线

|